TC4概述

TC4合金是一种中等强度的 α-β 型两相钛合金,含有6% α 安稳元素AI和4% β 安稳元素V。该合金具有优异的归纳功能,在航空和航天工业中获得了最广泛的运用。合金长期工作温度可达400℃,在航空工业中首要用于制作发动机的风扇和压气机盘及叶片,以及飞机结构中的梁、接头和隔框等重要承力构件。

TC4钛合金的首要半成品是棒材、锻件、厚板、薄板、型材和丝材等。合金首要在退火状态下运用,也能够选用固溶时效处理进行必定的强化,但是淬透截面一般不超越25mm。

该合金具有杰出的工艺塑性和超塑性,适合于各种压力加工成形。该合金还可选用各种方式进行焊接和机械加工。

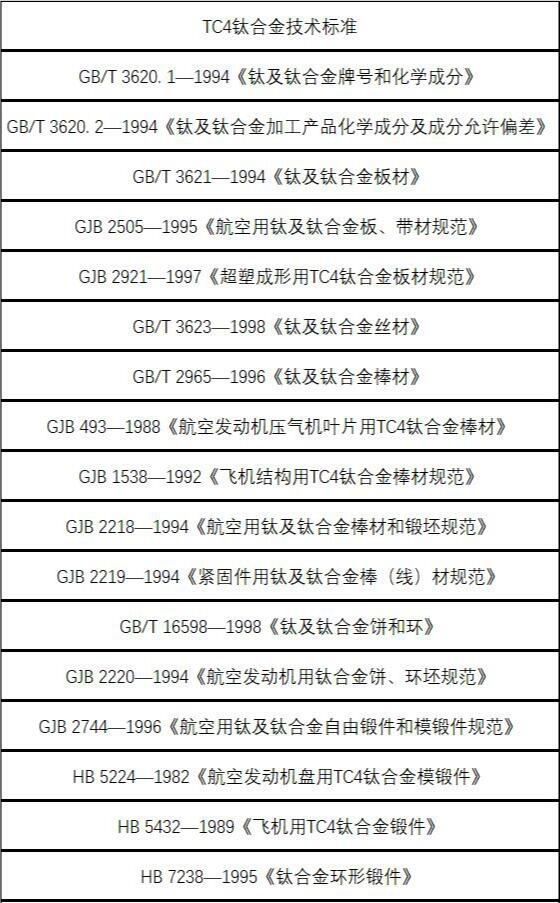

TC4技术规范

TC4热处理准则

1)退火

板材:700-850℃,0.5-2h,空冷;棒材和锻件:700-800℃,1-2h,空冷。

2)真空退火

700-800℃,0.5-2h,炉冷至200°C以下答应出炉空冷。炉内绝对压强应不大于0.09Pa。

3)固溶处理

910-940℃,0.5-2h,水淬。

4)时效

520-550°C,2-4h,空冷。

5)去应力退火

完全去应力退火:600-650℃,1-4h,空冷;不完全去应力退火:500-600℃,0.5-3h,空冷。去应力退火能够在空气炉或真空炉中进行。

TC4熔炼与铸造工艺

铸锭应该通过两次以上真空自耗电极电弧炉熔炼。发动机转子零件用料应通过三次熔炼。合金元素V以A1-V中心合金方式参加。自耗电极的焊接严禁运用钨极氩弧焊,选用氩气维护等离子焊接办法。

TC4运用

TC4钛合金在国内是20世纪60年代初期开端研制出产的,现已广泛用于制作航空发动机风扇和压气机的盘与叶片,以及飞机结构中的各种承力梁、框、接头和紧固件等。

TC4特殊要求

1)初生α相数量

TC4合金的力学功能与初生 α 相数量和形状有密切关系,一般讲,初生 α 相含量越多,室温拉伸塑性和疲惫功能越好;初生 α 相数量越少,则高温耐久、蠕变和断裂韧度越好。为了获得优异的归纳功能,初生 α 相含量一般期望控制在15%-50%范围内。如果初生 α 相含量超越这个范围,答应在正常退火之前增加一次高温固溶处理,即在 β 转变温度以下30-60℃保温lh,随后空冷或水冷。当初生 α 相含量过少时,只能通过在两相区的从头热变形来进步初生 α 相含量。

2)氧含量影响

随着氧含量的增加,TC4合金的抗拉强度明显进步,拉伸塑性和断裂韧度急剧下降。氧含量过高还会导至焊接功能变差。因而,在保证强度水平的前提下,应将氧含量控制在较低的范围内。特别是用于低温下工作的各种容器,应该选用w(o)≤0.13%的TC4合金资料。

3)触摸腐蚀

当TC4钛合金零件与铝合金和结构钢零件触摸时,特别是在必定的腐蚀介质条件下,铝合金和结构钢零件因为电极电位较负,作为触摸偶的阳极,会遭受加快腐蚀和损坏。因而,在TC4钛合金零件与铝合金或结构钢零件之间,应采取加垫防触摸腐蚀胶布等防护措施。TC4合金零件严禁与铅、锌、镉、锡、银、铋等金属的零件或工具触摸。

4)微动腐蚀损坏

TC4合金因为耐磨性较差,当零件发生微动磨蚀时,会引起疲惫强度的 敏捷下降。为减少微动磨蚀,在TC4合金零件与其他金属零件的配合面之间,应涂润滑脂、油漆,或将 TC4合金零件外表进行阳极化处理。

为保证TC4合金零件在运用进程中的可靠性,对于制作压气机盘、叶片和飞机结构件用的棒材、锻坯、自在锻件和模锻件,有必要进行超声探伤。航空发动机用模锻件探伤,一般选用平底孔直径为0.8mm的规范样块;飞机结构用模锻件探伤,一般选用平底孔直径为1.2mm的规范样块。

TC4抗氧化性能

TC4钛合金在430℃以下长期加热,构成很薄而且具有维护性的氧化膜。随着加热温度的升高,氧化膜增厚,一起其维护性变差。合金在700°C加热2h后,氧化膜厚度达到 25μrn。在800℃以上的温度加热构成疏的氧化层。在1000℃加热1h后,氧化层的厚度达到0.65mm。

TC4焊接特性

1)TC4合金可用氩弧焊、点焊、钎焊、电子束焊和等离子焊等多种方式进行焊接。焊接接头的强度与基体金属根本适当。

2)TC4合金焊接后在550-650℃进行去应力退火,能够消除70%-80%的焊接应力。板材零件焊接后的去应力退火,最好在真空炉或维护气氛炉中进行。

3)TC4合金具有杰出的分散衔接特性。衔接进程悉数在真空中完结。典型的分散衔接工艺参数:加热温度为820-1040℃,加压压力为35-70MPa,坚持时刻为0.5-6h。

零件热处理工艺

1)半成品或零件退火时,保温时刻取决于截面厚度。截面厚度小于或等于10mm时,保温时刻不超越30min;11-50mm时为30-60min;大于50mm时为1-2h。

2)零件热处理选用各种型式的电炉,处理前有必要彻底清扫炉膛。选用煤气或油炉加热时,有必要对炉内气氛进行严格控制,使其坚持微氧化气氛,还要留意勿使焚烧喷嘴直接喷向零件。

3)真空退火前应铲除零件外表的氧化皮和富氧层,入炉前还要认真除油。杂乱形状的零件真空退火时有必要选用夹具固定,以减少零件变形。入炉零件最好用预先除气的无氧化钛屑填满,以防止零件氧化。

外表处理工艺

1)为进步钛合金零件的疲惫强度可进行外表喷丸处理。一般选用直径为2-5mm的钢丸,能发生大约785MPa的外表压应力,外表强化深度约为200μm。喷丸强化可显著进步TC4合金的疲惫强度。

2)为改进TC4钛合金的耐磨功能,在零件的易磨损部位,例如风扇叶片的阻尼台侧面,选用等离子或爆破喷涂办法喷涂碳化钨、碳化铬等难熔质点涂层。这种办法还可用于钛合金零件已磨损部位的修补。

3)为防止钛合金零件在工作中发生擦伤和粘结,在有磨擦触摸和螺纹组合的零件上,应进行阳极化、镀铬、化学镀镍或渗氮处理。

切削加工与磨削

1) TC4合金因为导热性差、化学活性高,切削加工时刀尖处温度升高较快,简单造成刀具磨损,应留意合理挑选刀具资料和加工工艺参数。选用氯化冷却液可延长刀具寿数,改进加工外表质量。

2)铣削加工引荐选用高速钢和硬质合金螺旋立铣刀。硬质合金刀具资料应选用碳化钨类,不要选用碳化钛类。TC4合金钴深孔时难度较大,应针对被加工零件设计专用钻头,挑选较大的顶角。当钻头直径大于6mm时,为便于排屑,应在切削刃部开分肩槽。

3) TC4合金磨削时简单发生烧伤、波纹及变形。主张选用绿色碳化硅磨轮,这种磨料与刚玉及其混合磨料比较,磨削功能好、金属去除量大、功率消耗小。选用中等疏松磨轮,有利于下降磨削区温度。磨削液最好选用水剂切削液。